Очистка котлов малой мощности.

Химическая очистка котлов (бойлеров, парогенераторов).

й эффективности котла и всей системы связанной с водным/паровым циклом любого котла, парогенератора или бойлера. Что в свою очередь провоцирует уменьшение или нестабильность теплообмена системы, вызывает сбой оборудования или повреждает трубы, а также увеличивает расход топлива до нескольких раз (См. таблицу внизу)

й эффективности котла и всей системы связанной с водным/паровым циклом любого котла, парогенератора или бойлера. Что в свою очередь провоцирует уменьшение или нестабильность теплообмена системы, вызывает сбой оборудования или повреждает трубы, а также увеличивает расход топлива до нескольких раз (См. таблицу внизу)

На индивидуальном котле малой мощности очистка может быть довольна простой и сводиться к добавлению в систему смесей ингибиторов, которые будут подобраны после изучения всех аспектов бойлерной системы и оборудования и проведения химических анализов отложений и воды.

На более крупных котлах очистка должна быть разделена на 3 части:

1. Подготовка воды на входе в систему котла. В основном, этот процесс состоит в добавлении смягчителей, выполнении реверса осмоса и деминерализации, всё это делается с целью очистки подаваемой воды от минералов и загрязнений и контроля условий формирования грязи, рН и кислородными поглотителей.

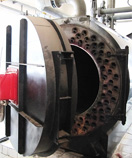

2. Очистка внутренних поверхностей котлов. На основе химического анализа состава и измерения толщины отложений, подбираются наиболее приемлемые для конкретной системы промывочные очищающиеся жидкости, которые прокачиваются через систему по методике, определяемой типом промываемого котла. По окончании работ производиться вывоз и утилизация отработанных жидкостей.

3. Эта фаза актуальна для паровых систем. Очистка конденсата сгущённого пара, который возвращается в котёл, для этого химические смеси амина подаются в котёл. Эти амины испаряются путем резкого понижения давления и переносятся с паром во все части системы. Когда пар кондиционируется, амины также кондиционируются и действуют как буфер, уменьшая коррозийную активность рН конденсата.

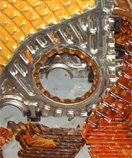

Отложения, сформированные водой, являются результатом выпадения минералов из воды, которые и формируют накипь. Чаще всего накипь формируется из карбонатов кальция, сульфатов кальция и кварцевых осадков. Эти частицы являются сильными изоляторами, которые препятствуют теплообмену и способствуют потере теплообмена в системе котла, необходимо учесть что, даже незначительные потери эффективности системы способны вызвать солидное увеличение потребления топлива.

Зависимость энергетических потерь котла от толщины слоя отложений на внутренних поверхностях нагрева котлов*.

| Толщина отложений, мм | 1,0 | 1,5 | 3,0 |

|---|---|---|---|

| Средняя потеря эффективности от использования топлива, %** | 7% | 11% | 18% |

* Данные получены на основании анализа информации National Institute of Standart and Technology, опубликовано в журнале Steam Tip Sheet № 7 январь 2006г, данных компаний "Kildonan Water Treatment Service" (Канада), "Lifescience Products LTD" ( Великобритания); др. и из собственного опыта.

** На процент потери эффективности влияет состав отложений.

Другие материалы по теме:

Как промыть котлы теплообменное оборудование с использованием средств на основе кислоты см. здесь.

Как узнать стоимость промывки котла см. здесь.