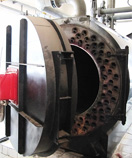

Эксплуатационная химическая очистка водогрейных котлов.

Неизбежное накопление коррозии, окалины и отложений на внутренней поверхности водного тракта водогрейного котла в процессе его эксплуатации приводит к значительному падению рабочей эффективности котла и всей системы связанной с водным/паровым циклом котла. Что в свою очередь провоцирует уменьшение или нестабильность теплообмена системы, вызывает сбой оборудования или повреждает трубы, а также значительно увеличивает расход топлива.

При соблюдении регламентируемого водного режима, отложения состоят в основном из оксидов железа. В случае его нарушения или при использовании некачественной воды, в отложениях могут присутствовать также карбонаты, соединения кремния, меди и фосфатов.

Как правило, количество отложений на трубах конвективной части меньше, чем на трубах  экранов, к тому же на отдельных трубах конвективной части разница в количестве отложений может быть значительной, на трубах экранной части отложения обычно распределяются равномерно.

экранов, к тому же на отдельных трубах конвективной части разница в количестве отложений может быть значительной, на трубах экранной части отложения обычно распределяются равномерно.

Рекомендуется определять количество отложений на поверхностях нагрева водогрейных котлов после каждого отопительного сезона. Методика определения плотности и состава отложений приводится в РД 153-34.1-37.306-2001.

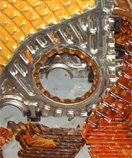

Проведение эксплуатационной химической очистки водогрейных котлов показано при зашламлённости внутренних поверхностей превышающей 800-1000 г/м².

Выбор технологии, реагентов и схемы очистки определяется составом и плотностью отложений, в основном его методика определёна в РД 34.37.402-96, однако при реализации рекомендаций РД следует учитывать особенности очищаемого агрегата, а кроме того, принимать во внимание то, что к настоящему моменту на рынке значительно увеличилось предложение эффективных моющих средств, имеющих в своём составе современные ингибиторы, комплексоны и ПАВы.

Подробнее здесь.

Как правило, эксплуатационная химическая очистка котла состоит из комбинации следующих технологических операций:

- Промывка сетевой водой;

- Щелочение;

- Отмывка технической водой;

- Приготовление в контуре и циркуляция раствора кислоты;

- Отмывка технической водой;

- Нейтрализация и пассивация;

- Предварительная очистка технической водой;

- Окончательная отмывка сетевой водой

При зашламлённости поверхностей нагрева котла более 1500 г/м² и/или при содержании в отложениях более чем 10% кремнекислоты и/или  сульфатов, рекомендуется проводить очистку в две стадии с промежуточным щелочением перед обработкой кислотой или между кислотными стадиями.

сульфатов, рекомендуется проводить очистку в две стадии с промежуточным щелочением перед обработкой кислотой или между кислотными стадиями.

При наличии отложений плотностью более 3000 – 4000 г/м² очистка поверхностей котла может потребовать последовательного чередования нескольких кислотных и щелочных обработок.

В некоторых случаях целесообразно перед проведением химической очистки выполнить механическую (гидродинамическую) промывку загрязненных поверхностей котла, она поможет удалить рыхлые, незацементировавшиеся отложения, уменьшив, таким образом, зашламлённость а, следовательно, количество необходимых стадий очистки и объем моющего средства.

В любом случае выбранная схема очистки должна:

во-первых, быть безопасной, а моющий реагент не должен повреждать материалы, из которых выполнен очищаемый агрегат;

во-вторых, выбранный реагент должен эффективно удалять компоненты, выявленные в составе котловых отложений, вместе с тем необходимо следить за тем, чтобы в процессе реакции не образовывалось нерастворимых соединений.

При проведении эксплуатационной химической очистки котлов целесообразно контролировать следующие параметры:

При проведении эксплуатационной химической очистки котлов целесообразно контролировать следующие параметры:

- расход моющих средств, прокачиваемых по контуру;

- расход воды при водных отмывках;

- давление среды на напорном и всасывающем трубопроводах насосов, на сбросном трубопроводе из котла;

- уровень жидкости в баке;

- температуру раствора;

- отсутствие скоплений газа в контуре очистки.

Также необходимо организовать периодический химический контроль над отдельными операциями, в основном он заключается в измерении концентрации кислоты и значения Ph, содержания железа, а также концентрации едкого натра или кальцированной соды (при щелочении).